改性淀粉加工过程中产生了大量高浓度有机废水,是水环境的主要污染源之一。当前淀粉生产废水 总体采用“预处理+生物处理+深度处理”治理工艺,其预处理常用沉淀、气浮等工艺去除颗粒污染物。 然而,对于磷含量和高颗粒浓度的酯化淀粉生产废水,传统工序或因处理负荷过高、或因堵塞板结等问 题,造成预处理工序失效,使后续生化和深度处理工序压力陡增,严重时可使污水处理系统最终出水不 达标。

1 材料与方法

1.1 废水来源

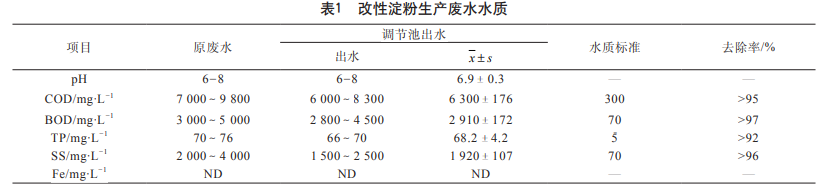

废水来源于企业湿法生产三聚磷酸钠交联改性淀粉时所产生的废水,淀粉废水处理规模为300 m3 /d (按12.5 m3 /h计算),超声-电絮凝处理单元进水为调节池出水(用于调节pH=7.0~8.0和初沉大颗粒物 质),其水质参数见表1(水质参数均按国标进行监测)。

1.2 电絮凝-超声处理设备

1) 电絮凝极板:电絮凝铁阳极和阴极均为该企业周边钢铁铸造企业生产剩余废铁边角料,其成分 为碳钢.选择足够面积的碳钢,并将其规整化为长度为50 cm,宽度为10 cm,厚度为1 cm条状,经洗涤和 连接组成电极组件后即可进行电絮凝使用。

2) 超声发生设备:HSD-10300超声装置选购自深圳爱德乐精密模具电解清洗设备有限公司,含防 腐型可调试数显超声波发生器(超声输出频率分别为20 kHz、30 kHz、40 kHz;电源输出功率为 5 kW); SUS316L材质超声波换能器,浸没式安装,长度为500 cm,宽度为400 cm ,厚度为10 cm。

3) 电絮凝稳压电源:PA6310直流恒压电源选购自广州德肯电子有限公司,其恒压输出电压为 0~30 V,输出电流≤40 A,输出功率≤1 200 W。

4) 反应器:超声-电絮凝反应器沿用该企业原本闲置的SUS304材质原料过渡罐,壳装(在壳体和 罐槽间填充消音棉,有效避免环境噪音污染)法兰连接,有效容积为10 m3 。

2 结果与讨论

电絮凝过程产生的Fe2+离子促使颗粒物和胶体脱稳聚沉,在电场作用下电极发生氧化-还原作用亦 削减水中污染物。超声空化效应“热点”可产生高温(>5 000 K)、高压(>5×107 Pa)和高剪切射流速率 等,对水污染物直接和间接作用。因此,需考察工序运行电压、功率和超声输出频率,求得最优工 况效率,保证废水处理效果前提下节约处理成本。,随着电絮凝电压升高而提高,特别是电絮凝工作电压10 V以后的超声频段,其COD、 BOD和TP污染物削减效果显著(p<0.05),出水污染物中COD、BOD和TP均值分别维持在483±15 mg/L、 317±26 mg/L和6.4±1.4 mg/L,而SS在电絮凝工作电压为5~10 V区间时出水均值维持在372±21 mg/L。 当处理电压高于10 V后其出水SS显著升高,最高值分别达到579±27 mg/L (20 kHz)、699±28 mg/L (30 kHz)和762±62 mg/L(40 kHz)。超声存在时,超声空化效应使电絮凝阳极氧化生成的Fe2+离子等 物质在射流和振动双重扰动下向周围空间扩散,不断保持铁电阳极暴露于酯化淀粉废水中,而不至于 因浓差极化等因素降低电絮凝处理效率。

3 结论

1) 优化后超声-电絮凝处理的电极工作电压和超声工作频率分别为10 V和30 kHz,在“调节池+ 超声-电絮凝装置+滤池+活性炭滤池”工艺处理出水污染物中,COD、BOD和TP均值分别维持在 483±15 mg/L、317±26 mg/L和6.4±1.4 mg/L,达到《淀粉工业水污染物排放标准》(GB25461-2010) 间接排放标准,可以直接纳入市政排水管网。

2) 在生产周期内(10天),“调节池+超声-电絮凝装置+滤池+活性炭滤池”工艺可有效治理企业高磷 改性酯化淀粉废水中COD、BOD、TP和SS,解决了原先工艺出水水质不稳定和超标等问题。

3) 就地取材,“以废(铁)治废(水)”,效益核算表明该企业只需保证稳定现有条件下运行27.4个月, 即可回收设备投资成本。

免责声明:文章仅供学习和交流,如涉及作品版权问题需要我方删除,请联系我们,我们会在第一时间进行处理。