0 引言

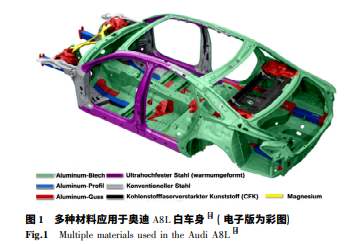

新能源电动汽车具有清洁无污染、能量利用效率高、结 构简单、使用维护方便等优点,完美契合了“低碳政策”,在全 球范围内得到了快速、广泛的使用。预计到 2035 年全球将 有 1.4 亿辆电动汽车( 不包括混合动力车) 投入使用,约占 18 亿汽车总数的 8% 。《中国制造 2025》规划明确提出,到 2020 年,我国自主品牌新能源汽车年销量将突破 100 万辆; 到 2025 年,新能源汽车年销量将达到 300 万辆,占国内汽车 市场的 80%以上。

1 铝合金/CFRP、高强钢/CFRP 异种材料的连接技术

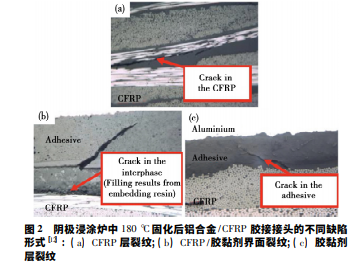

胶接具有减振、隔音效果好、胶接结构质量轻、表面光滑 美观,以及不会损伤纤维组织等优点。胶接技术很好地克服 了传统焊接工艺的技术瓶颈,被广泛应用于车身轻量化连接 设计中。特别是针对单向复合材料在应用过程中不允许出 现应力集中的问题,胶接接头中的胶黏剂可以促使应力分布 均匀,进而为单向复合材料结构件在高载荷下的使用提供了 有利途径。 由于 CFRP 和铝、钢之间的热膨胀系数存在显著差异, 温度的变化会影响环氧树脂胶黏剂的力学性能,在胶黏剂中 会产生热应力。Zhang 等注意到较高的固化温度使得接头 残余应力显著增大,在铝和胶层中存在残余拉应力,CFRP 中 存在残余压应力,最终由于胶层的残余应力小于铝和 CFRP 中的残余应力,接头破坏失效。Abed发现随着温度达到胶 黏剂的玻璃化转变温度( Tg ) ,粘合剂的强度和刚度显著降 低,呈现出非线性耦合趋势。基于实验和数值模拟结果,通 过使用更薄、更长和高模量的 CFRP 板,可以避免在极端温 度下钢板和 CFRP 界面剥离。Pramanik 等分析了铝合金/ CFRP 的胶接机理,推导出基于扩散理论、机械嵌合理论和吸 附理论,通过物理或化学方法对工件表面进行清洗,以增强 接触面的润湿性与表面能进而增大润湿角,从而有助于提高 胶接接头的强度。 此外,通过“机械紧固+胶接”或“点焊+胶接”的混合连 接方式,可以有效地提高轻型构件和车身结构的疲劳强度、 扭转刚度和耐撞性。Kweon 等发现当使用 FM73 胶黏 剂时,如果机械连接的强度比胶接强度大,则复合连接可以 改善 7075-T62 铝 合 金/CFRP 的 接 头 强 度。相 反,当 使 用 EA9394S 胶黏剂时,如果机械连接的强度低于胶接强度,则 机械连接对混合连接强度的影响很小。 胶黏剂组分也会对接头的设计以及强度有一定的影响。 Kahlmeyer 等比较了单组分胶黏剂与双组分碰撞改性( Collision modified,CM) 胶黏剂连接铝合金/CFRP 的区别, 结果显示感应加热时使用具有柔性固化能力的双组分胶黏 剂可以缩短固化时间,并且可以实现具有更高胶接强度的自 由工艺设计。阴极浸涂炉中 180 ℃固化后发现铝合金/CFRP 胶接接头出现三种不同的缺陷形式,如图 2 所示。

2 铝合金与先进高强度钢的连接

为了满足轻量化和安全性,混合车身中广泛应用了铝合 金和高强钢。但是铝合金与高强钢的物理性能存在显著差 异,且 Fe 在 Al 中的固溶度极低,给铝合金/高强钢异种金属 的焊接带来极大的困难,焊接接头中容易出现缩孔、裂纹等 缺陷,焊缝中会形成硬脆的金属间化合物 ( Intermetallics, IMC) ,大幅度降低接头强度。对于车身铝合金/高强钢异 种材料的连接,目前改性的激光复合焊和搅拌摩擦点焊可以 在一定程度上避免上述问题。由于激光束的焦点直径非常 小,激光焊接不能自如地应对接缝宽度与激光束直径相差较 大的 情 况。而气体保护电弧焊 ( Gas metal arc welding, GMAW) 的能量密度较低,在材料表面上形成较大的光斑,对 各种宽度的接缝都可以产生良好的焊接效果,因此激光复合 焊在汽车中的应用更加广泛。

3 电池包箱体的连接

为了满足轻量化的要求,昆山舒美认为驱动电池及其外围设备不仅在 电化学性能方面,而且在框架、箱体、插头、电缆和车辆集成 方面也面临着新的挑战。电池包的核心是单个电池组,此 外还包括充电系统、冷却系统、壳体/盖子、控制系统和高压 连接系统部件。作为电池包的重要组成部 分,箱体的作用非常重要,既要有足够的强度提高防撞性,还 需要具有很好的耐腐蚀性和散热性。Schmerler 等在设计 电池包箱体时,选用了一种三明治结构材料。这种三明治结 构材料是利用高强铝合金作为外壳来提高其强度,利用有机 金属板材提高耐蚀性,利用相变材料( Phase change material, PCM) 渗透到铝合金中实现热传导,电池包上盖采用 PA6 复 合材料以减轻整体质量,如图 11b 所示。用胶接、流钻成形、 插入件进行各部分的连接,在不损伤纤维材料的情况下实现 了良好的连接。Baumeister 等制造了一个 20 kWh 的电池 包,箱体采用泡沫铝三明治板制造,质量减轻了 10% ~ 15%。 对于箱体,在拼焊的同时还要保证接头的密封性,目前壳体 焊接密封的主要技术是 TIG 焊( Tungsten inert gas welding, TIG) 和激光焊。